Unsere Produktionsprozessen

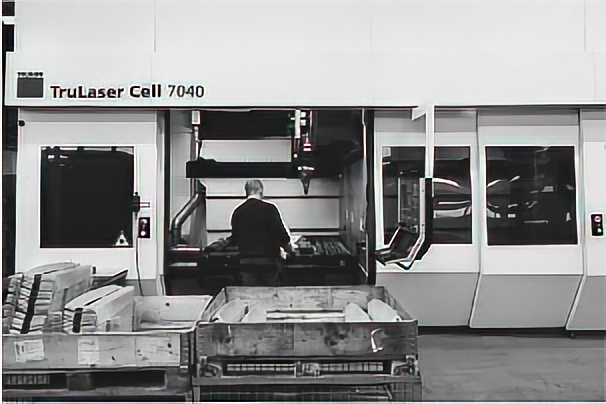

Laseranwendungen in der Bauteilproduktion, wie das Laser Schneiden, haben in den letzten Jahren stark zugenommen. Der Einsatz von Lasern ermöglicht präzise Schnitte, hohe Geschwindigkeiten und eine breite Anwendungspalette. Beim Laser Schneiden wird ein hochkonzentrierter Laserstrahl auf das Werkstück gerichtet, um das Material zu schneiden.

Vorteile des Laser Schneidens in der Bauteilproduktion sind unter anderem:

- Hohe Präzision: Der Laserstrahl ermöglicht präzise Schnitte mit sehr geringen Toleranzen.

- Schnelligkeit: Laser Schneiden ist im Vergleich zu anderen Schneidetechniken oft schneller.

- Vielseitigkeit: Laserschneiden kann eine Vielzahl von Materialien schneiden, einschließlich Metalle, Kunststoffe, Keramik und mehr.

- Automatisierbarkeit: Der Prozess kann in automatisierte Fertigungsstraßen integriert werden, was die Effizienz steigert.

Es gibt jedoch auch einige Herausforderungen beim Laser Schneiden, wie z.B. die Materialdicke und -art, der Energieverbrauch und die Kosten für die Anschaffung und Wartung der Laserschneidanlage. Insgesamt ist das Laser Schneiden jedoch eine effektive Methode, um präzise und hochwertige Bauteile in der Produktion herzustellen.

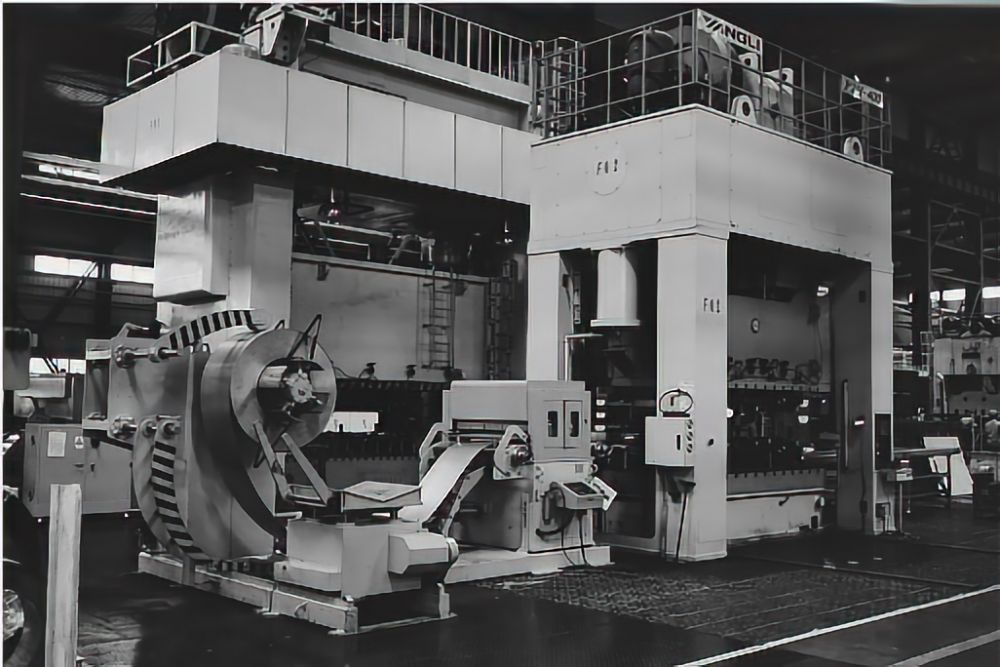

Die Kombination von Stanz- und Laserverfahren in der Bauteilproduktion, insbesondere in der Automobilindustrie, hat sich zu einer beliebten und effizienten Fertigungsmethode entwickelt. Durch den Einsatz von Stanz- Laser Kombinationsanlagen können komplexe Bauteile präzise und effizient hergestellt werden. Hier sind einige Vorteile dieser Technologie in der Automobilindustrie:

- Präzision: Die Kombination von Stanz- und Laserverfahren ermöglicht präzise Schnitte, auch bei komplexen Geometrien. Dadurch können Bauteile mit hoher Passgenauigkeit hergestellt werden.

- Effizienz: Durch die Kombination von Stanz- und Laserverfahren in einer Anlage können mehrere Schritte in einem Arbeitsgang durchgeführt werden, was die Produktionszeit verkürzt und die Effizienz steigert.

- Flexibilität: Stanz- Laser Kombinationsanlagen können für die Bearbeitung verschiedener Materialien (wie Metalle und Kunststoffe) und Materialstärken eingesetzt werden. Dadurch sind sie vielseitig einsetzbar.

- Kostenersparnis: Durch den Einsatz von Stanz- Laser Kombinationsanlagen können Kosten für separate Fertigungsschritte und zusätzliche Werkzeuge eingespart werden. Dies führt zu einer insgesamt effizienteren und kostengünstigeren Produktion.

In der Automobilindustrie werden Stanz- Laser Kombinationsanlagen häufig für die Herstellung von Karosserie- und Strukturkomponenten, wie z.B. Chassis-Teilen, Verkleidungen und Rahmenteilen, eingesetzt. Diese Technologie ermöglicht es den Herstellern, hochwertige Bauteile mit engen Toleranzen und kurzen Produktionszeiten herzustellen, was die Wettbewerbsfähigkeit in der Branche stärkt.

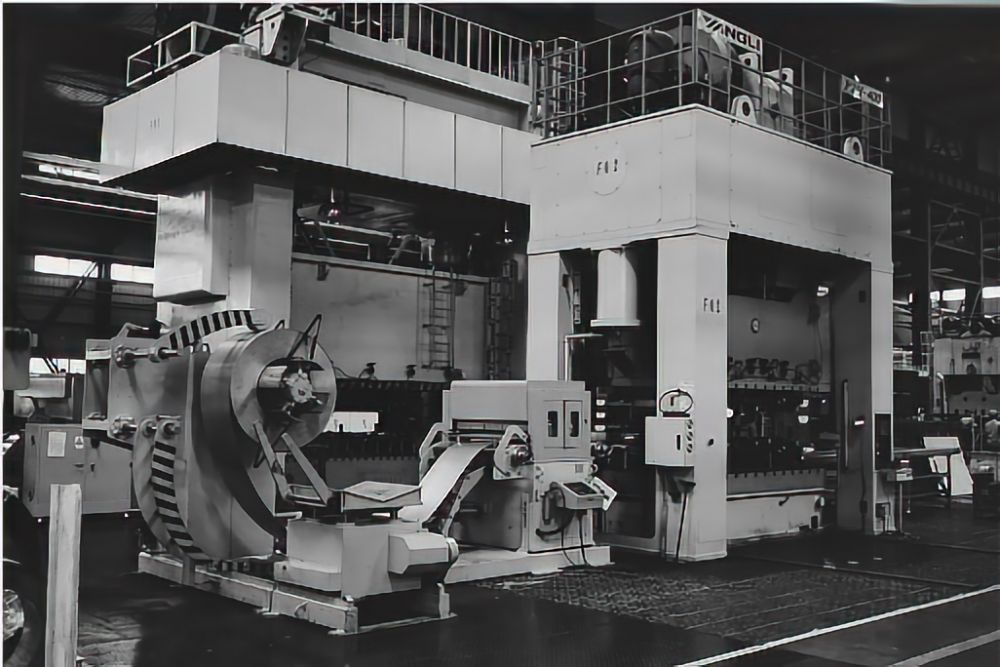

Das Tiefziehen ist eine wichtige Fertigungstechnik in der Bauteilproduktion der Automobilindustrie. Beim Tiefziehen wird ein flaches Blech in eine dreidimensionale Form gebracht, indem es über eine Matrize gezogen und umgeformt wird. Diese Methode wird häufig verwendet, um komplexe Bauteile wie Karosserieteile, Fahrzeugkomponenten und Gehäuse herzustellen.

In der Automobilindustrie bietet das Tiefziehen mehrere Vorteile:

- Gewichtsreduzierung: Durch das Tiefziehen können leichtgewichtige Bauteile hergestellt werden, was zu einer Reduzierung des Fahrzeuggewichts und damit zu einer verbesserten Energieeffizienz führen kann.

- Kosteneffizienz: Das Tiefziehen kann in großen Stückzahlen auf automatisierten Produktionslinien durchgeführt werden, was die Produktionskosten senken kann.

- Präzision: Das Tiefziehen ermöglicht die Herstellung von Bauteilen mit hoher Präzision und engen Toleranzen, was für die Konstruktion von Fahrzeugen mit anspruchsvollen Designs wichtig ist.

- Materialausnutzung: Beim Tiefziehen wird nur das für das Bauteil erforderliche Material verwendet, wodurch Materialverschwendung minimiert wird.

- Recyclingfähigkeit: Die beim Tiefziehen verwendeten Materialien wie Stahl und Aluminium sind gut recycelbar, was zu einer nachhaltigen Produktion beiträgt.

In der Automobilindustrie wird das Tiefziehen in verschiedenen Prozessschritten eingesetzt, von der Herstellung kleinerer Bauteile wie Karosseriepaneele bis hin zu größeren Komponenten wie Motorhauben oder Türen. Durch die Kombination von Tiefziehen mit anderen Fertigungstechniken wie dem Laser Schneiden oder dem Stanz-Laser-Kombinationsverfahren können Hersteller effizient hochwertige Bauteile produzieren, die den Anforderungen an Sicherheit, Funktionalität und Ästhetik in der Automobilindustrie gerecht werden.

Das Roboter Biegen ist eine fortschrittliche Fertigungstechnik, die in der Bauteilproduktion der Automobilindustrie weit verbreitet ist. Roboter werden eingesetzt, um Bleche oder Profile in die gewünschte Form zu biegen, was eine präzise und effiziente Herstellung von Bauteilen ermöglicht. Hier sind einige Vorteile des Roboter Biegens in der Automobilindustrie:

- Präzision: Roboter sind in der Lage, blech- oder profilierte Werkstücke mit hoher Genauigkeit und Wiederholbarkeit zu biegen, was zu passgenauen Bauteilen führt.

- Flexibilität: Roboter können für eine Vielzahl von Biegeoperationen eingesetzt werden, von einfachen Biegungen bis hin zu komplexen und mehrfach gebogenen Teilen. Dadurch sind sie vielseitig einsetzbar und ermöglichen die Fertigung unterschiedlicher Bauteile.

- Effizienz: Durch den Einsatz von Robotern können Biegevorgänge automatisiert werden, was zu einer Produktionssteigerung und Kostenreduzierung führt. Die schnelle und präzise Arbeitsweise der Roboter verbessert zudem die Gesamtproduktivität.

- Sicherheit: Der Einsatz von Robotern für das Biegen von Bauteilen reduziert das Verletzungsrisiko für Mitarbeiter, da gefährliche und repetitive Biegeaufgaben von den Robotern übernommen werden.

- Qualitätssicherung: Roboter können mit Sensorsystemen ausgestattet werden, um die Qualität der Biegeergebnisse zu überwachen und sicherzustellen, dass die Bauteile den geforderten Spezifikationen entsprechen.

In der Automobilindustrie wird das Roboter Biegen häufig für die Herstellung von Karosserie- und Strukturkomponenten, wie z.B. Fahrzeugrahmen, Türen, Kotflügel und Dachpaneele, eingesetzt. Die präzise und effiziente Fertigung von Bauteilen durch Roboter trägt dazu bei, die Herstellungskosten zu senken, die Produktqualität zu verbessern und die Wettbewerbsfähigkeit der Automobilhersteller zu stärken.

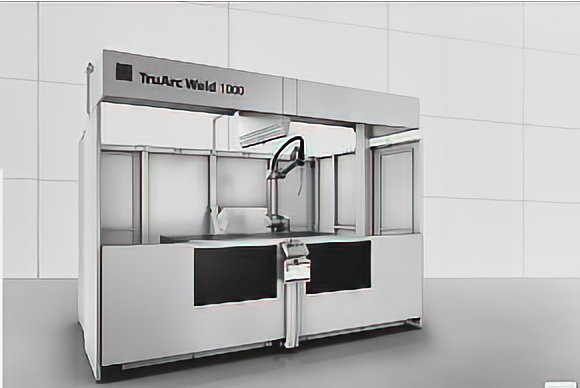

Das Roboter Schweißen hat in der Bauteilfertigung der Automobilindustrie eine maßgebliche Rolle übernommen. Roboter werden für verschiedene Schweißverfahren eingesetzt, wie z.B. MIG/MAG-Schweißen, WIG-Schweißen, Punktschweißen und Lichtbogenschweißen, um eine Vielzahl von Bauteilen zu fertigen. Hier sind einige Vorteile des Roboter Schweißens in der Automobilindustrie:

- Präzision: Roboter sind in der Lage, Schweißnähte mit hoher Genauigkeit und Wiederholbarkeit zu erzeugen, was zu einer gleichbleibend hohen Qualität der Schweißverbindungen führt.

- Effizienz: Durch den Einsatz von Robotern kann die Schweißgeschwindigkeit erhöht und die Produktionszeit verkürzt werden. Dies führt zu einer Steigerung der Produktivität und Senkung der Herstellungskosten.

- Flexibilität: Roboter können für eine Vielzahl von Schweißanwendungen eingesetzt werden, von einfachen geraden Nähten bis hin zu komplexen geometrischen Formen und Schweißmustern. Dadurch sind sie vielseitig einsetzbar und können verschiedene Bauteile fertigen.

- Sicherheit: Der Einsatz von Robotern für das Schweißen reduziert das Verletzungsrisiko für Mitarbeiter, da gefährliche und gesundheitsschädliche Schweißarbeiten von den Robotern übernommen werden.

- Qualitätssicherung: Roboter können mit Sensorsystemen ausgestattet werden, um die Schweißnahtqualität in Echtzeit zu überwachen und sicherzustellen, dass die Schweißverbindungen den geforderten Standards entsprechen.

In der Automobilindustrie wird das Roboter Schweißen für die Herstellung einer Vielzahl von Bauteilen verwendet, darunter Karosserieteile, Chassis-Komponenten, Auspuffsysteme und vieles mehr. Die hohe Präzision, Effizienz und Qualitätssicherung, die das Roboter Schweißen bietet, machen es zu einer unverzichtbaren Fertigungstechnik in der Automobilindustrie, um hochwertige und zuverlässige Fahrzeugkomponenten herzustellen.

Das manuelle Schweißen spielt in der Bauteilproduktion der Automobilindustrie nach wie vor eine wichtige Rolle, insbesondere bei komplexen und individuellen Schweißarbeiten, die möglicherweise nicht automatisiert werden können. Hier sind einige Aspekte des manuellen Schweißens in der Automobilindustrie:

- Anpassungsfähigkeit: Das manuelle Schweißen ermöglicht es Schweißern, sich schnell an unterschiedliche Materialien, Dicken und Geometrien anzupassen. Dies ist besonders wichtig bei der Fertigung von Prototypen, Sonderanfertigungen oder speziellen Bauteilen in der Automobilindustrie.

- Handwerkskunst: Manuelle Schweißer verfügen über eine hohe handwerkliche Fertigkeit und Erfahrung, um präzise Schweißnähte von hoher Qualität zu erzeugen. Dies kann zu besonders robusten und belastbaren Schweißverbindungen führen.

- Flexibilität: In einigen Fällen erfordern Reparaturarbeiten oder Modifikationen an bereits hergestellten Bauteilen das manuelle Schweißen, da die Anpassung an individuelle spezifische Anforderungen erforderlich ist.

- Qualitätskontrolle: Manuelles Schweißen erfordert oft eine strikte Qualitätskontrolle, die durch visuelle Inspektionen, Durchführung von Schweißtests und andere Prüfverfahren sichergestellt wird, um die Einhaltung der geforderten Standards und Spezifikationen zu gewährleisten.

Obwohl das automatisierte Schweißen mit Robotern in vielen Bereichen der Automobilindustrie weit verbreitet ist, wird das manuelle Schweißen weiterhin dort eingesetzt, wo Flexibilität, Anpassungsfähigkeit und handwerkliche Fertigkeiten erforderlich sind. Es ist eine wichtige Ergänzung zur automatisierten Fertigung und spielt eine entscheidende Rolle bei der Herstellung von hochwertigen und speziellen Bauteilen in der Automobilindustrie.

Das Punktschweißen ist eine häufig verwendete Schweißtechnik in der Bauteilproduktion der Automobilindustrie. Beim Punktschweißen werden zwei oder mehr Metallteile an den Verbindungspunkten mit einem elektrischen Stromstoß miteinander verschweißt. Hier sind einige Aspekte des Punktschweißens in der Automobilindustrie:

- Effizienz: Das Punktschweißen ist ein schneller Prozess, der es ermöglicht, große Stückzahlen von Bauteilen schnell und effizient zu verschweißen. Durch die Nutzung automatisierter Anlagen kann die Produktivität gesteigert werden.

- Feste und zuverlässige Bindung: Die durch das Punktschweißen erzeugten Schweißverbindungen sind in der Regel stark und zuverlässig. Dies macht das Punktschweißen ideal für strukturelle Anwendungen in der Automobilindustrie, wie Karosseriepanels und Rahmenkomponenten.

- Gute Wiederholbarkeit: Das Punktschweißen ermöglicht eine konsistente Qualität von Schweißverbindungen, da es leicht ist, den Schweißprozess zu kontrollieren und zu automatisieren.

- Materialvielfalt: Das Punktschweißen kann für eine Vielzahl von Materialien verwendet werden, wie zum Beispiel Stahl, Aluminium, verzinkter Stahl und hochfeste Stähle. Dies ermöglicht es, unterschiedliche Materialkombinationen in der Automobilproduktion zu verbinden.

- Umweltfreundlichkeit: Im Vergleich zu anderen Schweißtechniken erzeugt das Punktschweißen weniger Schadstoffe oder Rauch, was dazu beiträgt, die Umweltauswirkungen zu reduzieren.

Punktschweißen wird in der Automobilindustrie häufig für die Herstellung von Karosserieteilen wie Türen, Kotflügeln, Motorhauben und Dachpaneele verwendet. Es ist eine bewährte und zuverlässige Methode, um starke Schweißverbindungen herzustellen, die den Anforderungen der Fahrzeugsicherheit und -integrität gerecht werden. Die kontinuierliche Entwicklung von Punktschweißverfahren und -ausrüstungen trägt dazu bei, die Fertigungsprozesse in der Automobilindustrie zu optimieren und die Qualitätsstandards zu steigern.

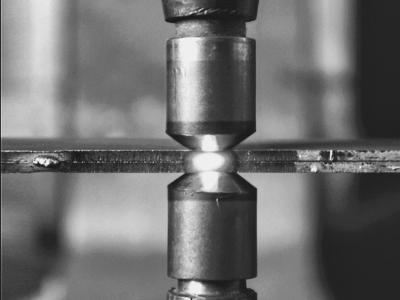

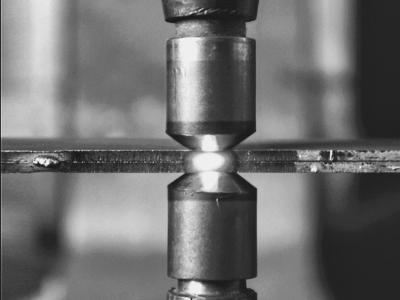

Das Einpressen ist eine wichtige Füge- und Verbindungstechnik, die in der Bauteilproduktion der Automobilindustrie häufig verwendet wird. Beim Einpressen wird ein spezieller Stempel oder eine Presse verwendet, um eine Komponente, wie beispielsweise ein Lager oder eine Buchse, mit einer anderen Komponente oder einem Werkstück zu verbinden.

Hier sind einige Aspekte des Einpressens in der Automobilindustrie:

- Präzision: Das Einpressen ermöglicht eine präzise und wiederholbare Verbindung zwischen den Komponenten, wodurch hohe Maßgenauigkeiten und eine zuverlässige Montage gewährleistet werden.

- Effizienz: Das Einpressen kann in großen Stückzahlen und automatisierten Produktionsanlagen durchgeführt werden, was eine hohe Produktivität und schnelle Fertigung ermöglicht.

- Hohe Festigkeit: Das Einpressen erzeugt eine dauerhafte und starke Verbindung zwischen den Komponenten, die oft eine hervorragende mechanische Festigkeit und Steifigkeit aufweist.

- Vielseitigkeit: Das Einpressen kann für verschiedene Materialien und Bauteile verwendet werden, wie zum Beispiel Metall-Metall-Verbindungen oder Metall-Kunststoff-Verbindungen. Dadurch ist diese Fügetechnik in verschiedenen Anwendungen in der Automobilindustrie einsetzbar.

- Qualitätssicherung: Das Einpressen ermöglicht eine einfache und effektive Qualitätssicherung, da die Qualität der Verbindung visuell oder mit Hilfe von Mess- und Prüftechniken überwacht werden kann.

In der Automobilindustrie wird das Einpressen in zahlreichen Anwendungen eingesetzt, wie zum Beispiel das Einpressen von Lagern, Buchsen, Gewinden, Bolzen, Nieten oder anderen Komponenten in Karosserieteile, Motoren, Fahrwerke und andere Baugruppen. Mit dem Einpressen können sichere, langlebige und hochpräzise Verbindungen hergestellt werden, was die Fertigung von hochwertigen Fahrzeugen ermöglicht.

Das Clinchen ist eine Fügetechnik, die in der Bauteilproduktion der Automobilindustrie weit verbreitet ist. Beim Clinchen werden zwei Bleche durch plastische Verformung miteinander verbunden, ohne dass zusätzliche Materialien wie Schweißpunkte oder Klebstoffe erforderlich sind. Dies geschieht durch das Umformen des Blechmaterials mittels spezieller Werkzeuge.

Hier sind einige Aspekte des Clinchens in der Automobilindustrie:

- Präzision: Das Clinchen ermöglicht eine präzise und wiederholbare Verbindung zwischen den Blechen mit engen Toleranzen. Dies führt zu Baugruppen von hoher Qualität und Genauigkeit.

- Effizienz: Das Clinchen kann in automatisierten Produktionslinien durchgeführt werden, was eine hohe Produktivität und eine effiziente Fertigung ermöglicht. Es ist ein schneller Prozess, der in kurzer Zeit große Stückzahlen bearbeiten kann.

- Materialvielfalt: Das Clinchen kann bei einer Vielzahl von Materialien angewendet werden, wie zum Beispiel Stahl, Aluminium und andere Leichtmetalle. Das ermöglicht es, verschiedene Materialkombinationen in der Automobilproduktion zu verbinden.

- Umweltfreundlichkeit: Beim Clinchen werden keine zusätzlichen Materialien wie Klebstoffe oder Schweißzusätze benötigt, wodurch weniger Abfall anfällt und die Umweltauswirkungen reduziert werden.

- Festigkeit: Die durch das Clinchen erzeugten Verbindungen sind stabil, fest und bieten eine gute Steifigkeit. Sie weisen eine hohe Festigkeit gegenüber Zug- und Scherkräften auf, was in strukturell relevanten Anwendungen wichtig ist.

In der Automobilindustrie wird das Clinchen in verschiedenen Anwendungen eingesetzt, wie zum Beispiel beim Verbinden von Karosserieteilen, Sitzgestellen, Stoßfängern, Türverkleidungen und anderen Komponenten. Es ist eine zuverlässige und effiziente Methode, um Bleche fest miteinander zu verbinden und hochwertige Bauteile herzustellen.

Die Bauteilwäsche, auch bekannt als Reinigung oder Entfettung, spielt in der Produktion von Bauteilen in der Automobilindustrie eine wichtige Rolle. Bauteile müssen oft von Verunreinigungen, Ölen, Schmiermitteln, Spänen oder anderen Rückständen gereinigt werden, um eine optimale Qualität und Funktionstüchtigkeit sicherzustellen. Hier sind einige Aspekte der Bauteilwäsche in der Automobilindustrie:

- Entfernung von Verunreinigungen: Die Bauteilwäsche dient dazu, Verunreinigungen wie Staub, Schmutz, Fette, Öle, Kühl- und Schmiermittel sowie Späne zu entfernen. Dadurch wird die Qualität der Bauteile optimiert und ihre Funktionstüchtigkeit sichergestellt.

- Verbesserung der Oberflächengüte: Durch die Reinigung werden Oberflächen von Fremdstoffen befreit, was zu einer verbesserten Oberflächengüte führt. Dies ist insbesondere bei lackierten, beschichteten oder sichtbaren Teilen wichtig, um eine ansprechende Optik zu gewährleisten.

- Gewährleistung der Prozesssicherheit: Saubere Bauteile sind entscheidend für einen reibungslosen Produktionsprozess. Verunreinigungen können Maschinen oder Werkzeuge beschädigen und die Effizienz oder die Präzision der Produktionsanlagen beeinträchtigen. Die Bauteilwäsche trägt daher zur Prozesssicherheit bei.

- Qualitätssicherung: Durch die Reinigung der Bauteile können mögliche Defekte oder Unregelmäßigkeiten entdeckt und behoben werden. Die sorgfältige Überwachung und Prüfung während der Bauteilwäsche trägt zur Gewährleistung der Qualität bei und hilft, Ausschuss oder fehlerhafte Bauteile zu minimieren.

Die Bauteilwäsche wird in der Automobilindustrie in verschiedenen Phasen des Produktionsprozesses eingesetzt, wie z.B. vor der Bearbeitung, vor der Montage oder vor der Lackierung bzw. Beschichtung. Es gibt verschiedene Arten von Reinigungsverfahren, je nach Art der Verunreinigung und den spezifischen Anforderungen des Bauteils. Dazu gehören beispielsweise Ultraschallreinigung, Spritzreinigung, Tauchreinigung oder Druckluftreinigung. Die Bauteilwäsche leistet einen wichtigen Beitrag zur Herstellung hochwertiger und qualitativ hochwertiger Bauteile in der Automobilindustrie.

Die Bauteilwäsche, auch bekannt als Reinigung oder Entfettung, spielt in der Produktion von Bauteilen in der Automobilindustrie eine wichtige Rolle. Bauteile müssen oft von Verunreinigungen, Ölen, Schmiermitteln, Spänen oder anderen Rückständen gereinigt werden, um eine optimale Qualität und Funktionstüchtigkeit sicherzustellen. Hier sind einige Aspekte der Bauteilwäsche in der Automobilindustrie:

- Entfernung von Verunreinigungen: Die Bauteilwäsche dient dazu, Verunreinigungen wie Staub, Schmutz, Fette, Öle, Kühl- und Schmiermittel sowie Späne zu entfernen. Dadurch wird die Qualität der Bauteile optimiert und ihre Funktionstüchtigkeit sichergestellt.

- Verbesserung der Oberflächengüte: Durch die Reinigung werden Oberflächen von Fremdstoffen befreit, was zu einer verbesserten Oberflächengüte führt. Dies ist insbesondere bei lackierten, beschichteten oder sichtbaren Teilen wichtig, um eine ansprechende Optik zu gewährleisten.

- Gewährleistung der Prozesssicherheit: Saubere Bauteile sind entscheidend für einen reibungslosen Produktionsprozess. Verunreinigungen können Maschinen oder Werkzeuge beschädigen und die Effizienz oder die Präzision der Produktionsanlagen beeinträchtigen. Die Bauteilwäsche trägt daher zur Prozesssicherheit bei.

- Qualitätssicherung: Durch die Reinigung der Bauteile können mögliche Defekte oder Unregelmäßigkeiten entdeckt und behoben werden. Die sorgfältige Überwachung und Prüfung während der Bauteilwäsche trägt zur Gewährleistung der Qualität bei und hilft, Ausschuss oder fehlerhafte Bauteile zu minimieren.

Die Bauteilwäsche wird in der Automobilindustrie in verschiedenen Phasen des Produktionsprozesses eingesetzt, wie z.B. vor der Bearbeitung, vor der Montage oder vor der Lackierung bzw. Beschichtung. Es gibt verschiedene Arten von Reinigungsverfahren, je nach Art der Verunreinigung und den spezifischen Anforderungen des Bauteils. Dazu gehören beispielsweise Ultraschallreinigung, Spritzreinigung, Tauchreinigung oder Druckluftreinigung. Die Bauteilwäsche leistet einen wichtigen Beitrag zur Herstellung hochwertiger und qualitativ hochwertiger Bauteile in der Automobilindustrie.

ZB- Montage

Die Montage spielt eine entscheidende Rolle in der Bauteilproduktion in der Automobilindustrie. Hierbei werden verschiedene Bauteile und Komponenten zusammengefügt, um das fertige Fahrzeug herzustellen. Die Montage umfasst verschiedene Aktivitäten und Prozesse, die in der Automobilindustrie eine hohe Genauigkeit und Effizienz erfordern. Hier sind einige Aspekte der Montage in der Bauteilproduktion:

- Baugruppenmontage: Verschiedene Bauteile und Komponenten werden zu Baugruppen zusammengefügt, um komplexe Subsysteme wie Motor, Getriebe, Fahrwerk, Karosserie oder Elektronik aufzubauen.

- Präzision und Toleranzen: Die Montage erfordert hohe Maßgenauigkeit und Einhaltung enger Toleranzen, um sicherzustellen, dass die Bauteile richtig zusammenpassen und das fertige Fahrzeug zuverlässig und fehlerfrei funktioniert.

- Automatisierung: In der Automobilindustrie wird eine hohe Automatisierung angestrebt, um die Montageprozesse zu beschleunigen, die Produktivität zu steigern und die Qualität zu verbessern. Robotersysteme, Montagebänder und automatisierte Werkzeuge werden eingesetzt, um die Montageeffizienz zu maximieren.

- Qualitätssicherung: Die Montage umfasst strenge Qualitätskontrollen, um sicherzustellen, dass jede Baugruppe oder jedes Fahrzeug den vorgeschriebenen Standards und Spezifikationen entspricht. Fehler und Abweichungen werden während des Montageprozesses identifiziert und korrigiert.

- Sequenzierung und Logistik: Die Montage erfordert eine genaue Planung der Abfolge der Montageschritte und eine effiziente logistische Steuerung von Bauteilen und Komponenten, um eine kontinuierliche und reibungslose Montage zu gewährleisten.

Die Montage findet in speziellen Montagewerken oder Montagelinien statt, in denen die verschiedenen Baugruppen und Komponenten zusammengefügt werden. Die Automobilhersteller setzen strenge Qualitätsstandards und effiziente Produktionsprozesse ein, um die Montagevorgänge zu optimieren und hochwertige Fahrzeuge herzustellen. Eine effiziente und präzise Montage ist entscheidend, um eine hohe Kundenzufriedenheit und Wettbewerbsfähigkeit in der Automobilindustrie sicherzustellen.

ProTec Metalltechnik GmbH |

Spreestraße 19 |

82538 Geretsried |

Tel.: +49(0)8171 9333-0 |

Fax: +49(0)8171 9333-30 |

info@protec-metall.com |

www.protec-metall.com |